- Industrial Bearings Inc

- roulements industriels, grossistes porteurs, portant en ligne, magasin de roulement Singapour

Maison> Nouvelles de la société> Techniques de sélection des roulements dans la conception de machines-outils

- Adresseà H guan cent Re, 31 / F, 69 à et GU ANR E, Singapour 608609

- Adresse Usineà H guan cent Re, 31 / F, 69 à et GU ANR E, Singapour 608609

- Le temps de travail9:00-18:00

- téléphone professionnel(Temps de travail)0065-31591578

- téléphone professionnel(Temps de non-travail)0065-31591578

- Fax0065-31591339

Techniques de sélection des roulements dans la conception de machines-outils

2018-10-25 18:00:15Le choix raisonnable des roulements prolonge non seulement la durée de vie de la machine, mais réduit également le taux de défaillance de la machine, améliore l'efficacité d'utilisation et réduit les coûts de maintenance, ce qui constitue un moteur important pour améliorer l'efficacité de la production et la productivité de l'entreprise.

1 Configuration raisonnable des roulements de la broche

1.1 Configuration de roulement de broche à deux roulements

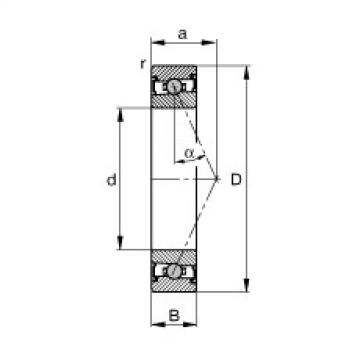

Le choix et la configuration des roulements de broche sont principalement déterminés en fonction des tâches à effectuer et des caractéristiques structurelles des composants de la broche, tout en tenant compte de l'expérience accumulée par le fabricant pour l'utilisation à long terme de certains types de roulements et des conditions d'alimentation flexibles des roulements. La broche de la machine-outil comporte deux supports avant et arrière et trois supports avant, moyen et arrière. La configuration des roulements de broche à deux roulements, y compris la sélection, la combinaison et la disposition des roulements de broche, est principalement basée sur les exigences des composants de la broche conçus en termes de vitesse de rotation, de capacité de charge, de rigidité et de précision. Les principes généraux suivants doivent être suivis lors de la détermination de la configuration de roulement à broche à deux roulements:

(1) Adaptation aux exigences de rigidité et de capacité de charge: le choix de la configuration du palier de broche doit d’abord respecter la rigidité et la capacité de charge requises. Il y a plusieurs roulements dans le support qui sont plus rigides qu'un seul roulement. Étant donné que la rigidité du support avant peut être augmentée pour augmenter efficacement la rigidité de l'ensemble arbre principal, le roulement à rigidité améliorée doit être disposé sur le support avant.

(2) Conditions requises pour la vitesse d'adaptation: La vitesse maximale autorisée pour les roulements de types, spécifications et degrés de précision différents est différente. Dans les mêmes conditions, le contact ponctuel est supérieur au contact linéaire, le rouleau cylindrique étant supérieur au rouleau conique. Par conséquent, la configuration du roulement doit être choisie en tenant compte des exigences de rigidité et de vitesse de l'ensemble de broche.

(3) Exigences en matière de précision d'adaptation: la forme de la butée de l'ensemble broche recevant la force axiale affecte directement la précision de la position axiale de la broche. Lorsque l'extrémité avant est positionnée, l'arbre principal est prolongé par déformation thermique et n'affecte pas la précision d'usinage, mais la structure de support avant est compliquée, le réglage du jeu des roulements est gênant et la chaleur du support avant est importante. Les caractéristiques du positionnement de l’arrière-plan sont opposées à celles ci-dessus. Lorsque les deux extrémités sont positionnées, le jeu axial du roulement change considérablement lorsque la broche est chauffée et étendue.

1.2 Ensemble de broche à trois roulements

En raison de la conception structurelle de certaines machines-outils, la longueur de la poupée est longue et la portée entre les deux roulements de l'arbre principal est beaucoup plus grande que la portée optimale, auquel cas il convient de considérer le support intermédiaire pour augmenter la rigidité de la broche. Résistance aux vibrations. En raison de limitations de fabrication, il n’est pas possible de coaxialiser complètement les centres des trois sièges de support de broche dans l’armoire. Afin d’assurer la rigidité et la précision de rotation de l’arbre principal, deux supports seulement jouent généralement un rôle important, tandis que l’autre support joue un rôle auxiliaire: il utilise souvent un roulement avec une rigidité et une capacité de charge inférieures, ainsi que le rapport entre la bague extérieure et le trou de logement du roulement. Le support principal est lâche de 1 à 2, ce qui assure un certain écart pour résoudre le problème des trois trous d'axes différents.

1.3 Réglage et précharge du jeu

Un jeu correct du roulement ou une précharge correcte (jeu négatif) ont un impact significatif sur les performances de l'ensemble de broche et la durée de vie du roulement. En plus du jeu nécessaire pour assurer la fabrication de certains roulements spéciaux, l’ensemble de la broche devrait être garanti structurellement afin de régler le jeu des roulements. La méthode de serrage de l'écrou ou de meulage du joint est généralement utilisée pour régler le jeu des roulements sur la machine-outil. Habituellement, le roulement à rouleaux est plus petit que la précharge appliquée par le roulement à billes. Plus la précision du roulement est élevée, plus la précharge requise pour obtenir la même rigidité est faible. Plus la vitesse est élevée, plus la précision du roulement est faible et plus le jeu requis pour un fonctionnement normal est important.

1.4 Lubrification des roulements de broche

La lubrification a un impact important sur les performances de la broche et sur la durée de vie du roulement. Une lubrification déraisonnable peut entraîner une augmentation de la production de chaleur, réduire la précision du travail de la broche et accélérer l'usure des roulements. Les lubrifiants pour roulements peuvent être divisés en deux catégories, à savoir les lubrifiants à la graisse et les lubrifiants liquides. Le choix de la méthode de lubrification du roulement dépend de la vitesse, de la charge, de la température admissible et du type de roulement. Étant donné que l'élévation de température du roulement est généralement proportionnelle au facteur de vitesse (valeur dn ou dmn) du roulement, la méthode de lubrification peut souvent être sélectionnée en fonction de la valeur dn du roulement ou de dmn.

Palier lisse à 2 broches

Les paliers lisses sont utilisés dans les machines-outils à commande numérique haute précision ou haute vitesse et à haute vitesse en raison de leur bonne résistance aux vibrations, de leur grande précision de rotation et de la fluidité du mouvement. Le palier lisse de l’arbre principal peut être divisé en palier à pression dynamique et palier hydrostatique en fonction du mode de production du film d’huile. Selon les différents fluides, il peut être divisé en palier lisse et en palier lisse.

2.1 roulement hydrodynamique

Le palier à pression dynamique est une petite huile s'écoulant de l'espace entre les espaces lorsque l'arbre principal tourne à une certaine vitesse de rotation pour former un film d'huile sous pression permettant de faire flotter l'arbre principal et de supporter la charge. Un seul palier à pression dynamique à coin d'huile qui produit un seul film d'huile sous pression dans le palier. Lorsque les conditions de travail, telles que la charge et la vitesse de rotation, changent, l'épaisseur du film d'huile et la position du palier de pression dynamique à un seul coin d'huile changent également, ce qui permet à la ligne axiale de flotter et réduit la précision de rotation et la stabilité du mouvement. Du fait de l’existence de plusieurs films d’huile indépendants, le palier à film d’huile soutient le tourillon dans plusieurs directions, la position axiale est stable et la résistance aux vibrations et aux impacts est bonne.

Lorsque l'arbre principal tourne à une certaine vitesse, plusieurs coins d'huile sous pression peuvent être formés autour du tourillon pour pousser le tourillon vers le centre, de sorte que la centripétalité de l'arbre principal soit bonne. Lorsque l'arbre principal est soumis à une charge externe, le tourillon est légèrement excentrique, l'écart de charge est réduit et la pression est augmentée et l'écart dans le sens opposé est augmenté et la pression est abaissée, formant un nouvel équilibre. À ce stade, la pression du film d'huile dans le sens du roulement sera supérieure à celle d'un roulement à un seul coin d'huile ordinaire. Plus la pression du film d'huile est élevée et plus le film d'huile est fin, plus la rigidité est grande. Par conséquent, le palier de roulement multi-huile peut répondre aux exigences de la broche. La capacité portante du film d'huile dépend des conditions de travail, telles que la vitesse, la viscosité de l'huile de lubrification et la structure du coin d'huile. Plus la vitesse est élevée, plus l'écart est faible et plus la capacité de charge du film d'huile est grande. Les paliers lisses à pression dynamique doivent produire un film de pression à une certaine vitesse de fonctionnement. Par conséquent, il ne convient pas aux broches à faible vitesse ou à grande vitesse et à basse vitesse. Par conséquent, il ne convient généralement pas pour une utilisation dans les ensembles de broche de centre d’usinage.

2.2 Roulement hydrostatique

Le roulement hydrostatique comprend un système d'alimentation en huile spécial, un papillon des gaz et un roulement. Le palier hydrostatique est alimenté avec une certaine huile de pression du système d’alimentation en huile et est introduit dans l’espace entre l’arbre et le palier.La pression statique de l’huile sert à supporter la charge et le tourillon flotte toujours dans l’huile de pression. Par conséquent, la pression du film d'huile de palier est indépendante de la vitesse de rotation de la broche et la capacité de charge ne varie pas avec la vitesse de rotation. Par rapport aux paliers à pression dynamique, les paliers hydrostatiques présentent les avantages suivants: capacité de charge élevée, précision de rotation élevée, erreur d'homogénéisation du film d'huile, précision d'usinage améliorée, bonne résistance aux vibrations, fonctionnement stable et fonctionnement à très basse vitesse. Il peut également fonctionner à des vitesses très élevées, avec un frottement réduit et une longue durée de vie des roulements. Le principal inconvénient des paliers hydrostatiques est la nécessité de disposer d'un équipement spécial d'alimentation en huile.Le processus de fabrication des paliers est complexe et coûteux.

2.3 Roulement hydrostatique

Les roulements hydrostatiques qui utilisent l'air en tant que fluide s'appellent des roulements hydrostatiques, également appelés roulements à air, et fonctionnent de la même manière que les roulements hydrostatiques. Parce que la viscosité de l'air est beaucoup plus faible que celle du liquide, le frottement est faible, la perte de puissance est faible, il peut fonctionner à très haute vitesse ou à très basse température, les vibrations et le bruit sont très faibles, la précision de rotation est élevée, la durée de vie est longue et aucune maintenance n'est requise. Assemblage de broche de machine-outil CNC à haute vitesse, ultra-haute vitesse et haute précision.

2.4 roulement magnétique

Le roulement magnétique est un nouveau type de roulement haute performance doté de propriétés spéciales qui ne peuvent pas être comparées avec divers roulements conventionnels. Le palier magnétique n'entre pas en contact avec la surface du tourillon, il n'y a pas de frottement mécanique ni d'usure, pas de lubrification ni d'étanchéité, une faible élévation de température, une faible déformation thermique, une vitesse élevée, une longue durée de vie et une consommation d'énergie réduite. La précision de rotation, la rigidité et l’amortissement peuvent être ajustés pour éliminer les vibrations causées par le déséquilibre de la masse du rotor, qui peut réaliser un auto-équilibrage sous une rotation à grande vitesse.Les caractéristiques de rotation peuvent être obtenues par des capteurs et des systèmes de contrôle adaptés à la surveillance et au diagnostic des conditions difficiles. Les roulements magnétiques sont principalement utilisés dans l'assemblage de la broche du centre d'usinage.

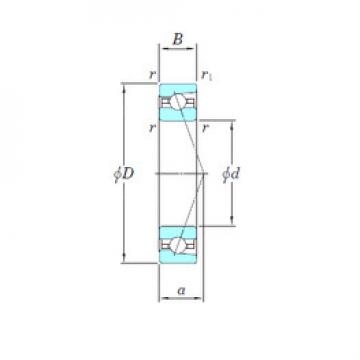

roulements HAR917CA KOYO

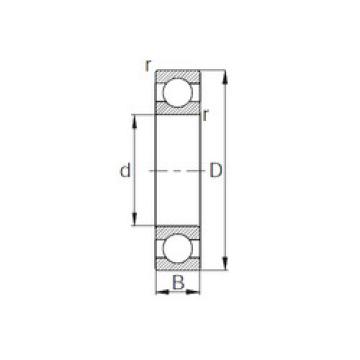

roulements HAR917CA KOYO roulements 6306 CYSD

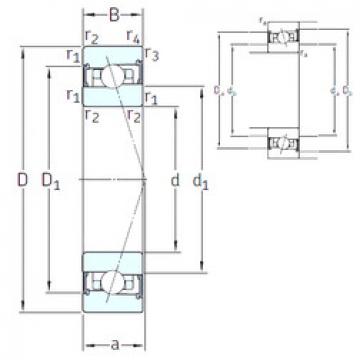

roulements 6306 CYSD roulements HB70 /S/NS 7CE1 SNFA

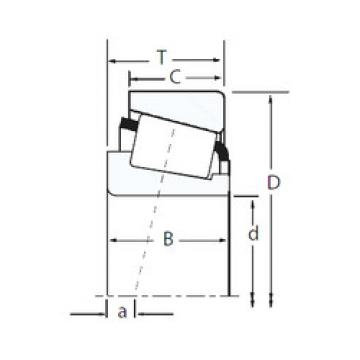

roulements HB70 /S/NS 7CE1 SNFA roulements X33118M/Y33118M Timken

roulements X33118M/Y33118M Timken roulements HCS7020-E-T-P4S FAG

roulements HCS7020-E-T-P4S FAG